- 首頁

-

關(guān)于軟控

軟控股份成立于2000年,是依托青島科技大學(xué)發(fā)展起來的國際化高科技企業(yè)集團(tuán)。

-

解決方案

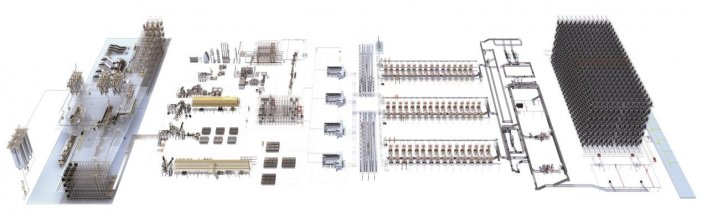

軟控主營業(yè)務(wù)集中于橡膠機械領(lǐng)域,同時涉足新材料、物聯(lián)網(wǎng)、節(jié)能環(huán)保等領(lǐng)域。

-

工業(yè)互聯(lián)

打造以橡膠輪胎行業(yè)為主,面向多行業(yè)的工業(yè)互聯(lián)網(wǎng)賦能平臺。

- 新聞中心

- 投資者關(guān)系

-

人力資源

以人為本,以才用人,軟控人是公司最寶貴的財富。

一級標(biāo)題

一級標(biāo)題